|

Dans

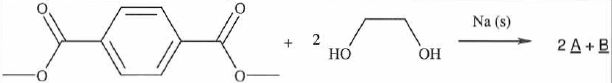

un ballon muni d'un réfrigérant, placer 5,0 g de diméthyltéréphtalate

et 80 mL d'éthane-1, 2-diol; ajouter quelques grains de pieere ponce et

un petit morceau de sodium.

Commencer à chauffer légèrement pendant 10 minutes. Qu'observe-t-on ?

Quand le phénomène cesse, chauffer à reflux pendant 30 min. Arrêter le

chauffage et laisser refroidir à l'air ambiant.

Oter

le réfrigérant et réaliser un montage de distillation. Distiller le

produit le plus volatil. Arrêter la distillation lorsque la température

en tête de colonne atteint 180 °C.

Placer le ballon dans un bain d'eau glacée puis transvaser son contenu

dans un becher. Laisser reposer environ 10 minutes ; filtrer le solide

et rincer à l'eau glacée.

Prélever le produit et le sécher entre deux feuilles de papier filtre.

Placer le produit sec dans une coupelle Pyrex et déposer cette dernière

sur une plaque chauffante. Chauffer fortement de façon à

provoquer la fusion du produit. Quand le contenu de la coupelle est

entièrement liquide ajouter un peu d'acide paratoluène sulfonique (

APTS ).. Lorsque les cristaux d'APTS ont disparu, enlever la coupelle

de la plaque chauffante et laisser refroidir doucement. Observer le

mélange réactionnel lors du refroidissement.

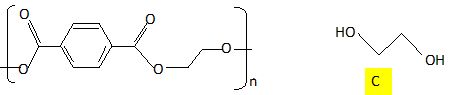

L'étape de polymérisation peut être modélisée par :

nB = PET +(n-1) C ou nB = -(-M-)-n + nC.

Ecrire le motif du polymère obtenu et expliciter ce qui est désigné par C.

Malgré

sa légèreté le matériau obtenu présente une remarquable solidité. Les

progrès technologiques et le contrôle de la synthèse ont permis

d'alléger la bouteille de 10 % en 10 ans. Ce matériau possède une

température de transition vitreuse de l'ordre de 60°C.

Pour mettre en forme ce matériau, se place-t-on en dessous ou au dessus de 60°C ?

Au dessus de la température de transition vitreuse, le matériau se

ramolit. On se place donc au dessus de 60°C pour sa mise en forme.

|